1.电火花加工原理简介

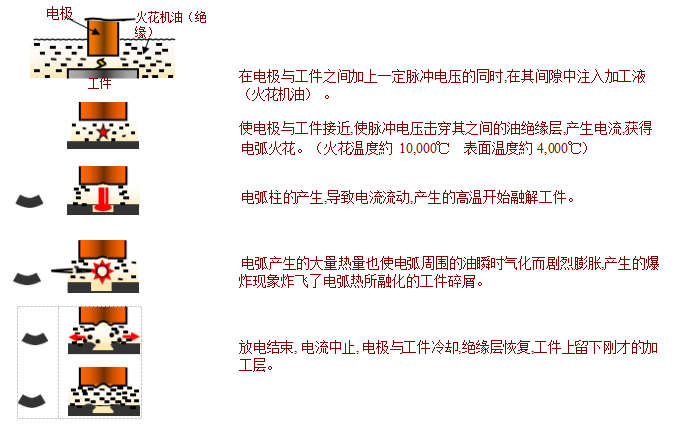

常用于工模具的电火花加工是利用火花放电现象,在一秒钟内发生数千至数万次放电,融解工件,使电极的形状逆向成型于工件上。其原理如图所示:

2.什么是电火花加工变质层?

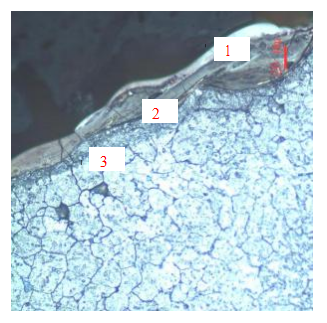

我们肉眼所见电火花加工变质层是模具表面在一秒钟内发生数千至数万次放电,由此产生大量放电痕的积累,俗称白层。但在金相显微镜下观察白层,它的结构可比宏观上复杂得多,由表面向内部分为:1)熔化层;2)渗碳淬火层;3)过渡回火层(如图所示)。

火花加工变质层的光洁度是受控于每一次放电的能量,平均每次放电的脉冲能量越大,放电痕的形状也越大,加工速度和间隙也变大,加工面粗糙度也变得粗糙,变质层也越厚。

电火花加工变质层属于缺陷组织,硬度极不均匀,张应力极大,对模具生产安全危害极大。为确保模具寿命,在电火花加工完成后,模具进行抛光或蚀纹前须进行去应力回火并将白层(包括:熔化层,渗碳淬火层和过渡回火层)彻底去除。

3.工模具钢放电加工性能的影响因素

3.1碳及合金元素的含量:

C及Cr,Mo,W,V元素含量越高,电火花加工变质层硬度越高,抛光时愈难去除。故而对于需进行大面积电火花加工的大型塑胶模具而言,选择碳和合金含量低的模具材料有助于节省抛光打磨的时间。

3.2硫化物夹杂及碳化物偏析

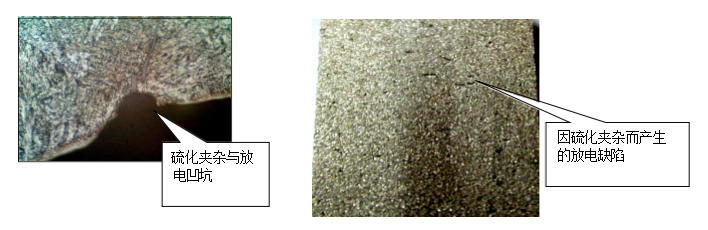

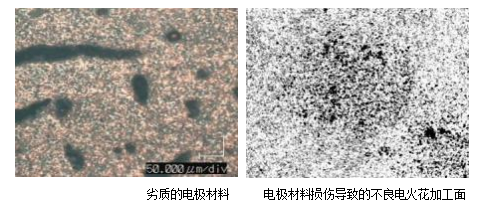

当被加工的模具材料中的硫化物含量超标,或使用特别添加硫的易削模具钢(如WNr1.2312,WNr1.2085,等),由于硫化物的熔点低于钢的基体,电火花加工表面往往会出现凹坑和一些类似微裂纹状的丝痕(如下图所示):

如果钢中的碳化物偏析严重,特别是一些高合金的传统冶炼钢材如WNr1.2379,WNr1.3343,碳化物呈条带状偏析,由于碳化物熔点有别于钢基体,电火花加工表面往往会出现一些明暗不均的条纹。

一个行之有效用来提高工模具钢的放电加工性能的冶金方法是对钢进行重熔精炼,以提高钢的纯洁度,减少偏析,使钢的组织更加均匀致密。ESR(电渣重熔)或VAR(真空电弧重熔)都是目前较常用的精炼工艺,经ESR精炼的钢材一般情况下,可减少氢,氧70-80%;氮15-20%;硫30-50%,并且通过快速凝固减少偏析,得到细晶组织,获得良好的电火花加工表面,如意大利LucchiniRSGroup路奇霓集团的(ESR)Eskylos6959,(ESR)Eskylos2002,(ESR)Eskylos2344HDC,(ESR)Eskylos2343HDC,(ESR)Eskylos2083Mod等钢种均可获得理想的放电加工性能。

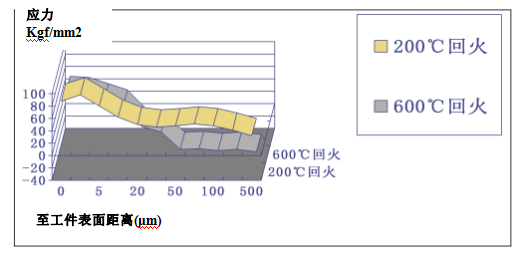

3.3工模具钢的热处理回火温度

被加工工件的热处理状态对电火花加工的安全性至关重要,如果工件表面在热处理后残存有较大的热应力,在随后的电火花加工中,与放电加工产生的张应力叠加,极有可能导致工件在加工过程中爆裂。一般说来,在工模具钢的退火态进行大面积的放电加工是最安全的,其次是预硬态或淬火+高温回火态,危险系数最大的是淬火+低温回火态。下图为不同回火温度下WNr1.2379类钢表层应力的分布情况:

与此同理,常用于塑胶硬模的马氏体不锈钢(ESR)Eskylos2083Mod如需进行大面积放电加工,为减低工件表面的应力,建议在高温回火后进行放电加工或在热处理前进行粗放电加工,在热处理后进行细放电加工。

3.4工模具钢的方向性与镜面放电

对于欲获得高品位镜面放电效果的模具而言,除了必须选择高纯度的模具材料之外,钢材本身的方向性也是一个不可忽视的因素,钢在锻打或轧制等热加工过程中,晶粒会沿着长度方向有所伸长,表现出一定的方向性,和木材的生长原理十分相似。因而,垂直于材料的轧制方向(即厚度方向)进行EDM加工较之平行于材料的轧制方向(即长度方向)进行EDM加工更有助获得理想的镜面放电效果。

4.常见的电火花加工缺陷

4.1电极材料损伤导致的不良电火花加工面

如果纯铜电极,铜钨合金电极的纯度欠佳,存在杂质和疏松孔点,将直接导电火花加工面产生坑孔或及积碳现象,电极本身的消耗亦会变大;而石墨电极在加工前即使看上去比较均一,在加工过程中电极材料也会发生脱落,在加工面产生放电纹或积碳。因此必须选用高纯度高致密度的电极材料进行精加工、必要时用显微镜检查电极表面;而且,加工前要把握好电极的极限光洁度。

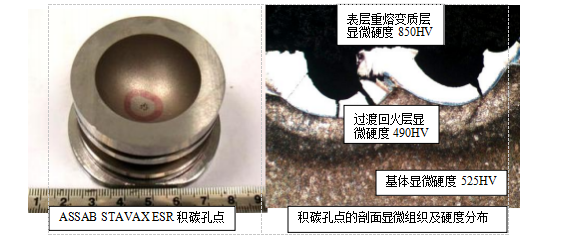

4.2积碳/打弧

电火花加工过程中排屑不良阻碍了绝缘层的恢复,使得放电后在同一点上又连续二次放电称之为积碳/打弧。这类电火花加工缺陷一般出现在模具角位,深腔底部等位置,往往给模具造成致命的损伤;因此,必须设定合理的电火花加工工艺如减小落刀时间(JD),延长脉冲电流停歇时间(OffTime),提高抬刀距离(JU),加强冲液等来防止积碳/打弧的产生。只有高效率的排屑才能获得高速稳定的加工。

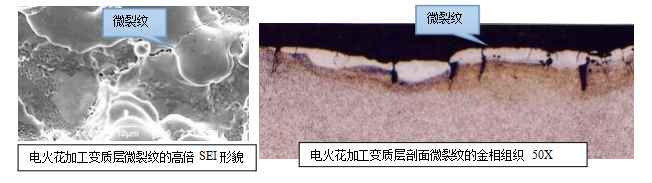

4.3微裂纹

电火花加工变质层的熔解再凝固过程,内部应力时而扩张时而收缩,并在凝固时产生的球状结晶,这是产生微裂纹的元凶。在后续试模和量产过程中,电火花加工变质层表面的微裂纹极易在外应力作用下扩展从而导致模件开裂发生早期失效。因此,必须设定合理的电火花加工工艺如采用高频率低电流进行放电,减小落刀时间(JD),提高抬刀距离(JU),加强冲液等来改善变质层的质量,减少微裂纹。

关于电火花加工问题还可以参考《模具EDM(电火花加工)后表面出现“沙孔”是什么原因?》《精密模具如何进行镜面电火花加工?》《电火花加工导柱导套的好处》《Cr基模具钢电火花线切割质量多目标影响因素研究》等内容。