很多人会问模具EDM后怎么会有“砂孔”?但是很多的人只认可以下第一种现象,至少在模具行业目前碰到的情况大多如此。

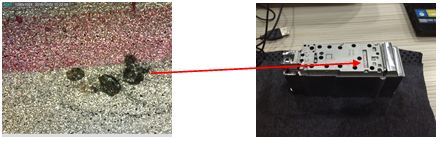

第一种:EDM放电后,在放电面上的“砂孔“

没错,这种“砂孔”不是钢料品质不良,是因EDM排泄不良、铁屑拉弧“打火”引起,最经常发生在铜公(石墨)电极与模具的成型面之间的位置;孔的特征:大体呈圆弧形、外大内小、熔融状、有黑色烧焦状…….

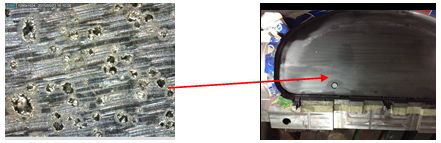

第二种:EDM放电后在放电面以外的其它地方有“砂孔“

这种“砂孔“是因排屑不良、且火花液污染而发生的电化学反应所产生的电腐蚀现象,这种缺陷更容易喜欢发生在盲孔、凹槽和有火花液流经的位置;孔的特征:大体呈圆弧形、外大内小、熔融状,这种“砂孔”的造成原因模具制造行业很多人都难以理解,电火花加工怎么可能把其它地方也弄出洞来?

1、EDM是什么

EDM是英文单词Electrical Discharge Machining的缩写,是利用浸在工作液中的两极间(或将工作液充入放电间隙)脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工。是由苏联学者拉扎连科夫妇在1943年研究发明,之后随着脉冲电源和控制系统的改进,而迅速发展起来的一种电加工方式。

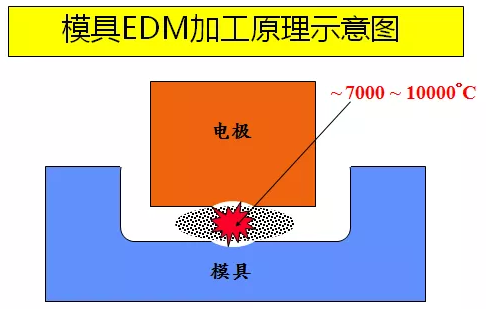

2、EDM的工作原理

a.工具电极和模具分别接脉冲电源的两极,并浸入工作液中,或将工作液充入放电间隙

b.通过间隙自动控制系统控制工具电极向工件进给,当两电极间的间隙达到一定距离时,两电极上施加的脉冲电压将工作液击穿,产生火花放电

c.在放电的微细通道中瞬时集中大量的热能,温度可高达一万摄氏度以上,压力也有急剧变化,从而使这一点工作表面局部微量的金属材料立刻熔化、气化,并爆炸式地飞溅到工作液中,迅速冷凝,形成固体的金属微粒,被工作液带走

d.这时在工件表面上便留下一个微小的凹坑痕迹,放电短暂停歇,两电极间工作液恢复绝缘状态

e.紧接着,下一个脉冲电压又在两电极相对接近的另一点处击穿,产生火花放电,重复上述过程

3、EDM的主要特点

用途:

具有复杂形状的型孔和型腔的模具和零件

各种硬、脆材料如硬质合金和淬火钢等

深细孔、异形孔、深槽、窄缝和切割薄片等

各种成形刀具、样板和螺纹环规等工具和量具

缺点:

加工后表面产生变质层,俗称“白层“在某些应用中须进一步去除

加工后会因其它因素偶因短路“打火“和电解质腐蚀导致”砂孔“现象

工作液的净化和加工中产生的烟雾污染处理比较麻烦

4、EDM加工特性

a.EDM加工速度与表面质量

模具在电火花机加工一般会采用粗、中、精分档加工方式。粗加工采用大功率、低损耗的实现,而中、精加工电极相对损耗大,但一般情况下中、精加工余量较少,因此电极损耗也极小,可以通过加工尺寸控制进行补偿,或在不影响精度要求时予以忽略。

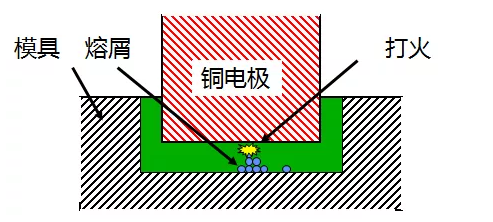

b.电火花碳渣与排渣

电火花机加工在产生碳渣和排除碳渣平衡的条件下才能顺利进行。实际中往往以牺牲加工速度去排除碳渣,例如在中、精加工时采用高电压,大脉波等等。另一个影响排除碳渣的原因是加工面形状复杂,使排屑路径不畅通。唯有积极开创良好排除的条件,对症的采取一些方法来积极处理。

c.电火花工件与电极相互损耗

电火花机放电脉波时间长,有利于降低电极损耗。电火花机粗加工一般采用长放电脉波和大电流放电,加工速度快电极损耗小。在精加工时,小电流放电必须减小放电脉波时间,这样不仅加大了电极损耗,也大幅度降低了加工速度。

5、EDM加工缺陷及注意事项

1.短路“打火”注意事项

保证电极与型面之间的火花液有足够快的流速,以冲走熔屑,防止因熔屑短路打火造成型面熔坑现象。

2. 电化学腐蚀注意事项

应使用足够大的机械和离子交换过滤装置来过滤

定期更换电解质液体

保持良好地冲刷状态

使用新型电解系统的电火花机

关于原材料沙孔原因问题可参考《模具钢加工完后在中心的位置有沙孔?》一文