根据对热冲压过程摩擦行为的分析,热冲压过程的摩擦磨损行为基本清晰,从热冲压钢板的角度看,零件表面出现拉毛磨损其实是材料转移的过程,按照被冲压的钢板是否有涂层,摩擦磨损过程分2类描述。

裸板与模具零件的热冲压过程摩擦磨损行为步骤:①加热到红热状态的钢板,其新鲜表面接触模具零件棱边,在较大作用力下产生滑动摩擦;②凹凸不平的钢板表面在滑动摩擦时,凸起的材料被模具零件棱边刮擦,钢板碎屑粘附在模具零件棱边处;③粘附在模具零件棱边的钢板材料,在下一次冲压时,划伤零件表面或是粘附材料脱落,形成磨粒损伤零件表面;④随着冲压过程的进行,粘附的碎屑可能被挤进模具成形区,与模具零件结合紧密,形成了结点,结点主要是冲压钢板的碎屑,其成分与钢板一致,模具零件棱边形成结点,结点刮擦钢板更深入,将严重划伤零件表面。

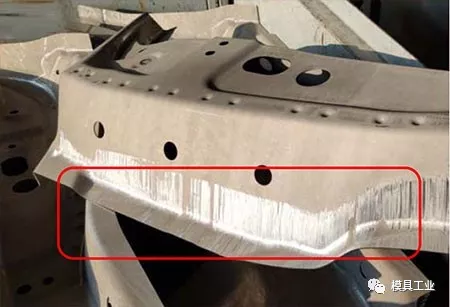

图6 制件表面拉毛磨损

在冲压现场观察这类模具零件棱边状态冲压钢板后,制件表面拉毛磨损情况如图6所示,制件深冲侧壁部位出现亮白色的划痕,这是模具零件棱边形成的结点与制件摩擦造成的,划痕较深,钢板显露出金属光泽,这种划痕在生产上不允许出现。

(a)拉毛磨损后模具零件棱边产生材料堆积

(b)涂层板制件严重拉毛磨损

图7 涂层板与模具零件棱边拉毛磨损

涂层板的热冲压摩擦磨损行为步骤:①加热到红热状态的钢板,涂层(Al-Si或者Al-Zn等)与钢板之间发生原子扩散,在涂层与基体之间有过渡层,涂层板在模具零件棱边滑动摩擦,其实是涂层与模具零件棱边摩擦;②涂层与钢板的粘附能力弱且加热的涂层剪切强度不高,涂层材料被刮擦转移到模具零件棱边;③模具零件棱边的涂层材料迅速冷却粘附在棱边,如图7(a)所示,方框内为累积在棱边的涂层材料;④模具零件棱边累积的涂层材料在下一次冲压时,与涂层板涂层滑动摩擦,涂层板涂层材料被刮擦,破坏涂层造成制件表面拉毛磨损,如图7(b)所示,方框中白亮色为摩擦后涂层脱落露出钢板基体。涂层板与模具零件棱边的冲压滑动摩擦,在棱边形成的材料转移开始呈粉末状,然后压紧压实,通过砂纸打磨可以去除,一般不会损坏模具。

涂层在热冲压时会有材料的转移,在上述2类摩擦磨损试验中得到了证明。在高温下钢板表面的涂层会与基体发生互相扩散,在涂层与基体之间形成扩散过渡层,热冲压过程中模具钢表面与钢板涂层互相摩擦,在粘附和磨粒磨损机理下,涂层或多或少会转移到模具钢表面,累积形成结点,在冲压力和“冷焊效应”的作用下,结点与模具钢形成冶金结合,而目前的摩擦磨损研究对此方面关注较少。

没有涂层的裸板热冲压是钢板表面对模具钢表面的摩擦,没有涂层脱落,摩擦碎屑在模具零件表面累积,裸板的表面硬度在高温下低于模具钢,粘附磨损和磨粒磨损机理依然适用,且2个摩擦面都有相同的Fe元素。根据“冷焊效应”原理,除了原子热扩散形成结点外,相同原子配对机制会加速结点的冶金结合。在热冲压环境下,这方面的研究也相对较少,这是解决模具钢表面拉毛磨损的关键问题。

在摩擦学中认为摩擦系数与接触面积无关,而与加载压应力有关,在热冲压方面,摩擦单元表面粗糙度在0.05~0.5μm,AAZUSHIMA等的研究证明表面粗糙度与摩擦系数无关,研究摩擦磨损更应该关注加载应力,尤其是模具零件棱边受力情况。

(a)模具零件棱边凸起

(b)模具零件棱边凹坑

图8 实际冲模零件棱边被磨平的结点和凹坑

综上所述,要解决模具钢表面拉毛磨损首先要弄清模具钢表面的摩擦磨损行为,有3个问题待研究,分别是结点的材料累积行为、结点材料与模具钢结合行为以及结点厚度与临界剥离应力关系。结点的材料累计行为可根据目前摩擦磨损机理解释,但加载应力并不能反映微观凸起的接触应力,且在高温下由于体积效应,微观凸起的塑性与基体不同,不能按照基体的塑性行为推测微观凸起的变形能力,此外还需研究表面凹陷处材料的积聚行为;结点材料与模具钢结合行为可用“冷焊效应”解释原子扩散的冶金结合,但结点的形成是原子扩散和加载应力共同作用的结果,受力情况对结合行为的影响还有待研究;结点厚度与临界剥离应力研究目前还未见到报道,累积在模具钢表面的结点,在实际工况下并不是越来越厚,而是被磨平,如图8(a)所示,实际冲压后,模具钢棱边结点被磨平,结点的厚度与加载应力有关,而结点与基体的结合强度决定临界剥离应力大小,如图8(b)所示,模具钢棱边出现凹坑是结点所受剥离应力大于结合强度造成的。

(1)开发更能准确模拟实际工况的试验设备。在实验室研究热冲压模具钢的摩擦磨损,试验设备需要准确模拟实际的冲压过程,目前所采用的高温摩擦磨损试验机,无论销钉式或新开发的钢带与摩擦单元的摩擦,并不能较好地模拟真实的热冲压环境,主要原因有:①试验设备的冲压力太小,常见载荷不超过1000kN,而实际热冲压设备冲压力一般是8000kN,也没有考虑在模具零件棱角处承受更大的冲压力;②模具零件与钢板之间存在冷焊现象,粘附或嵌入的颗粒与模具零件发生原子扩散形成结点,没有考虑结点对模具零件的影响;③在冲压的瞬间,模具棱边使钢板发生微量塑形流动,尤其是模具零件与钢板间隙是负公差时,钢板材料塑形流动更加明显。因此,解释热冲压模具零件拉毛磨损行为首先要开发尽可能模拟实际工况的试验设备,在此基础上研究热冲压摩擦磨损过程。

(2)磨损机理的理论创新。粘附磨损机理和磨粒磨损机理是目前公认的两大磨损机理,但这2个机理更多是从钢板磨损的角度考虑,还不能清楚地解释模具零件的摩擦磨损,就模具钢的磨损而言,除了粘附、磨粒外,还需考虑“冷焊效应”、加载应力和碎屑积聚行为等问题。模具钢拉毛磨损是多因素长时间共同作用造成的,如何将应力、原子扩散、结点结合强度等因素结合起来,创新现有理论,总结出能明确解释模具零件表面拉毛磨损的机理是目前研究的方向之一。

▍原文作者:蒋斌,吴晓春

▍作者单位:上海大学材料科学与工程学院