作者:唐 亮, 康爱军, 丁克振, 汝亚彬, 吕鉴名, 赵 丹(抚顺特殊钢股份有限公司第一炼钢厂)

【摘要】通过分析存在抛光麻点问题的大型汽车模具, 确定为钢中夹杂物的影响, 利用扫描电镜确定了夹杂物成分及具体来源, 通过氩气保护浇注系统优化, 有效防止了浇注过程钢液的二次氧化。通过模内充氩优化, 降低了浇注系统内氧含量, 以上工艺措施有效地控制了钢中夹杂物水平。

关键词:模铸;夹杂物;氩气保护;模具钢

1 引言

近年来, 许多发达国家塑料模具用量及产值已跃居模具用钢的首位, 塑料模具钢已发展成为一个较成熟的专用钢种系列, 尤其是预硬型塑料模具钢的应用占有主导地位, 因其供货后无需再进行热处理, 避免了后续热处理所造成的开裂、 变形、 脱碳等缺陷 [1] 。随着中国由制造大国向着制造强国战略的迈进, 汽车工业、 家电业等需要大尺寸塑料模具的产业也得到快速发展, 因此, 国内大截面预硬型塑料模具钢的需求也越来越大 [2] 。抚顺特钢生产1.2738预硬化模块是制造汽车保险杠、 仪表盘的主要品种, 在用户使用过程中一套模具抛光后出现麻点缺陷, 影响用户正常使用。本文针对1.2738预硬化模具内部夹杂物问题进行定性分析, 并提出改进措施。

2 试验材料与方法

2.1 试验材料制备

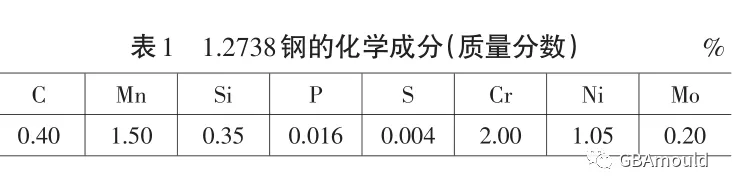

试验材料取自客户处成品模具, 其厂内生产工艺流程为:电炉+LF+VD→模铸27吨大锭→35MN快锻机成材→模块去氢退火处理→模块预硬化处理, 成品模块截面尺寸为780×1,300mm, 其化学成分如表1所示。

2.2 试样方法

对存在缺陷的样品通过探伤 ( UT ) 定位、 低倍确认及扫描电镜成分分析等手段, 最终确定夹杂物的具体来源。

3 夹杂缺陷定性

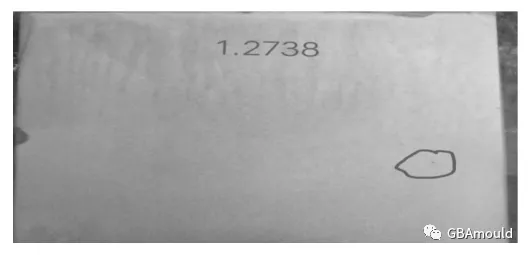

对试样进行解剖后, 在低倍显微照片上发现了明显的大颗粒夹杂物, 具体如图1所示。

图1 1.2738钢的大颗粒夹杂物

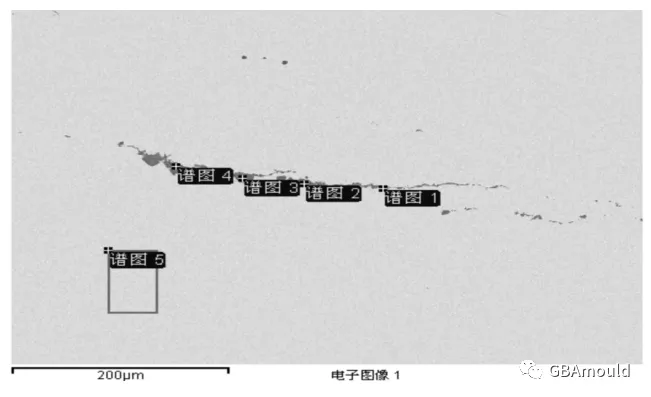

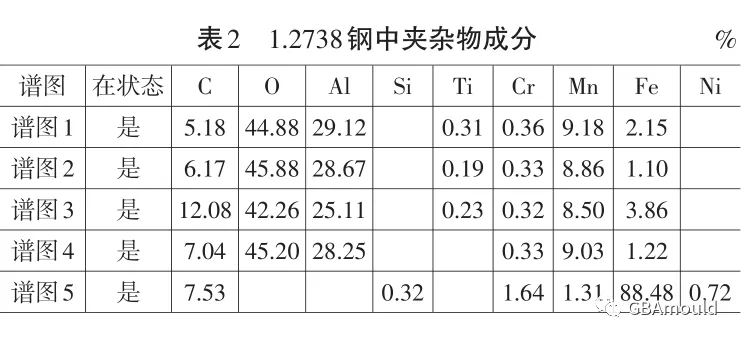

对大颗粒夹杂物缺陷进行扫描电镜分析, 其成分主要为Al的氧化物, 同时含有Mn及少量Cr的氧化物,具体结果如图2及表2所示。由此可以判断, 该夹杂物的产生主要是由于浇注过程中钢液二次氧化所致。

图2 1.2738钢中夹杂物形貌

4 改进措施及效果

通过对试样中存在的夹杂物进行定性分析可以看出, 该夹杂物主要是由于浇注过程钢液二次氧化所致, 因此, 需对浇注过程氩气保护系统进行优化研究。

4.1 模铸工艺流程

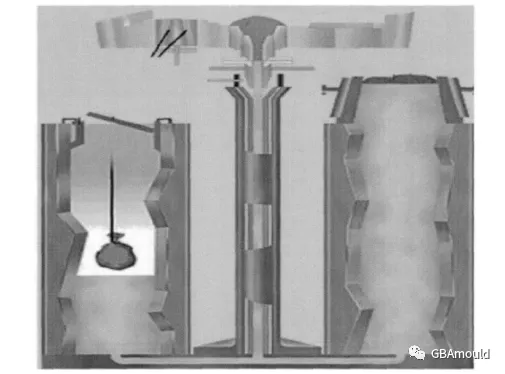

钢液经由钢包底部的滑动水口, 进入中铸管, 到达底盘八卦砖, 进入汤道, 再通过汤道末端向上进入钢锭模内, 上升的钢液将悬挂在钢锭模底部的保护渣包装袋烧损, 使保护渣散落到钢液面上, 保护渣逐渐分散熔化形成渣层, 浮在钢液表面, 渣层可以保护钢液不被氧化、 保证钢锭表面质量及钢锭模不被烫坏, 同时还可以吸收钢液中的夹杂物。同时, 浇注过程采用氩气保护,可以减少钢液二次氧化的几率, 如图3所示。

图3 模铸浇注示意图

4.2 氩气保护浇注系统优化

原氩气保护装置为喇叭筒型, 浇注过程钢包水口与中注管漏斗砖之间距离偏大, 并且三者之间不能实现完全无缝连接, 无法实现全封闭浇注。由于氩气保护装置存在先天缺陷, 使浇注过程钢液与空气接触,二次氧化的几率较大, 不利于保证产品质量。为了解决此问题, 需要开发新型的全封闭氩气保护装置。基于现有浇注设备所具备的升降功能, 本研究设计出了一种新型氩气保护罩, 历经4次改进, 最终形成可伸缩式全封闭氩气保护罩, 浇注时可实现全封闭浇注, 整个浇注过程钢水与空气隔绝, 减少了钢水二次氧化、过程结冷瘤等现象。

4.3 模内充氩优化

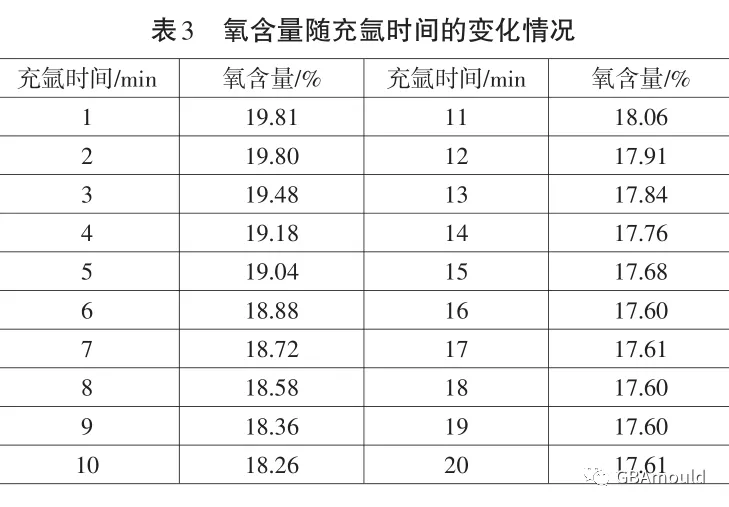

浇注前对钢锭模内进行模内充氩, 将钢锭模内存储的空气排出, 保证钢水进入浇注系统后不与空气接触, 减少钢水二次氧化。本研究对钢锭模内充氩过程中氧气浓度变化情况进行标定, 确定合适的充氩时间, 既能减少钢锭模内氧气浓度又能减少氩气使用量, 在较低成本条件下实现最好的效果。钢锭模内氧气浓度随充氩时间的变化情况如表3所示。

从表3中可以看出, 随着模内充氩时间的延长, 钢锭模内氧含量呈下降趋势, 充氩15min后氧含量达到稳定状态, 继续充氩氧含量始终保持在17.6%左右, 没有继续降低的趋势, 因此模内充氩时间设定为15min。

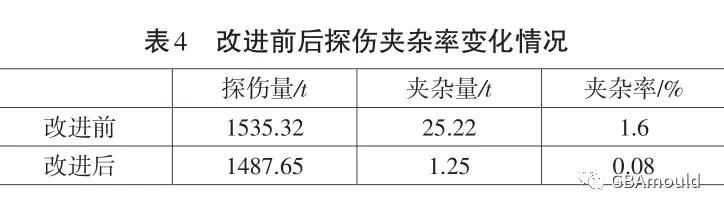

4.4 效果验证

通过氩气保护浇注系统优化和模内充氩优化, 使得钢材探伤夹杂率由1.6%降低至0.08%, 有效降低了钢材废品率的产生, 具体如表4所示。

5 结论

(1) 钢中大颗粒及异常夹杂物由于浇注过程钢液存在与空气接触的二次氧化过程, 导致在浇注过程中形成大量氧化物夹杂, 夹杂物进入钢锭后形成材料内部缺陷, 影响模具材料的抛光性能。

(2) 通过氩气保护浇注系统优化, 有效防止了浇注过程钢水的二次氧化;通过模内充氩优化, 降低了浇注系统内氧气浓度, 可以有效控制钢材的夹杂物水平, 满足材料抛光要求。