有朋友咨询我们模材学院,想了解一下模具精加工具体的工艺流程。为此,模材学院整理了相关的信息,一起来了解一下吧。

模具精加工工艺流程的工序:

热处理、磨削、电加工、表面处理及组配。

【热处理】

热处理工序是为了使零件在拥有足够硬度的同时,尽可能地消除内部应力,以保证零件加工时尺寸的稳定性。针对不同材质的零件,有不同的热处理方法。以Cr12MoV零件为例,在粗加工后需要进行淬火处理,经过淬火的零件存在很大的内部应力,可能导致其在加工过程中发生开裂。因此,淬火之后需要趁热回火,以消除应力。这种方法称为一次硬化工艺,具体的操作流程为:先在900到1020摄氏度下进行淬火,然后将零件冷却到200至220摄氏度后出炉空冷,随后迅速回炉在220摄氏度下进行回火。如果零件形状复杂,拐角较多,回火还不足以保证其加工时的尺寸稳定性,那么就需要进行消除应力效果更好的退火或多次时效处理。

再来看看V10和APS23等粉末合金钢零件,因为这两种材料能够承受高温回火,因此在淬火时可采用二次硬化工艺。具体操作流程是:再1050到1080摄氏度下淬火,再用490到520摄氏度高温回火并重复多次,这样形成的零件拥有极好的冲击韧性和稳定性。

【磨削加工】

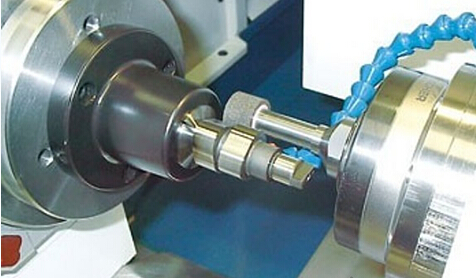

磨削加工所采用的设备主要包括平面磨床、内外圆磨床和工具磨具。其中,平面磨床主要用于板类零件的磨削,而内外圆磨床和工具磨床则用于轴类零件的磨削。

精磨时一定要严格杜绝磨削变形和裂纹的产生,即使是十分微小的裂纹,在会在后续的加工使用中显露出来。因此,应采取较小的进刀量,充分使用冷却液。尤其对于尺寸公差在0.01毫米以内的零件,应尽量保持恒温磨削。

精磨模具钢材料的工件时,应选择GD单晶刚玉砂轮;磨削硬质合金及淬火硬度较高的材料时,应选择有机粘结剂的金刚石砂轮。近年来,随着新材料崭露头角,CBN即立方氮化硼砂轮在数控成型磨,坐标磨床,CNC内外圆磨床上的精磨加工,显示出了大大优于其他材料的加工效果。磨削过程中,要随时留意砂轮的磨损情况,如果磨损应及时修整,以保持砂轮的锐利否则,容易在工件表面产生滑擦和挤压,影响表面精度。

【电加工】

电加工分为慢走丝线切割和电火花两种。前者精度可达0.003毫米,后者可以达到0.002毫米。

慢走丝加工开始时,要先对水的去离子度、水温、丝的垂直度、张力等各个因素进行检查,确保良好的加工状态。由于这种加工方式破坏了工件原有的应力平衡,因此不宜用于加工过尖的尖角,否则会造成应力集中。

电火花加工先要制作电极,精加工电极要求具有良好的形状符合性,因此最好用CNC数控机床来加工。材料通常有紫铜、铜钨合金、银钨合金等。其中紫铜电极一般用于加工钢件;铜钨合金的综合性能较好,尤其是加工中的消耗量明显小于前者;而银钨合金性能更好,但是所使用的金属造价偏高,资源偏少。制作电极需要计算电极间隙和数量,工件和电极要装夹牢固,保证足够的强度。

【表面处理及组配】

零件在加工结束后需进行表面强化,避免从刀痕出发生裂纹扩展,这一步主要是通过钳工手动打磨来实现的。工件的一些棱边、尖角,要进行倒钝处理,电加工在表面留下的6到10微米的呈灰白色的变质硬化层,也需要用表面抛光工艺将其打磨掉。

模具装配前,要先进行退磁处理,因为在磨削和电加工过程中,会使工件产生一定磁化,而吸附一些铁质物体。组装过程,应先参考装配图找齐各个零件,列出各零件间的装备顺序和注意事项,然后再按照先装导柱导套,再装模架和凸凹模,最后间隙组配调整的顺序进行装配,写出整体情况报告。经过整套规范的加工过程,能够有效提高零件的一次合格率,增加使用寿命。

>>>拓展阅读

模具配件的加工工艺

导柱的基本加工流程

1.一般是在车床上进行粗加工,粗加工时留出一定的磨削余量。

2.再进行热处理,在热处理时,通常选择渗碳层深度为0.8毫米至1.2毫米,淬硬时,一般达到58至62洛氏硬度。

3.最后进行研顶尖孔以及外圆精磨。

更多内容请点击“导柱导套的基本加工流程 你知道吗”

冲针的加工制造工艺

1、拉丝、切断

2、热处理

3、研磨加工

4、抛光

5、检验、入库

详情请点击“模具配件中冲针的作用和加工工艺”