摘 要 结合实际生产针对H13热作模具钢分流桥根部过早出现开裂的现象进行研究,利用DeForm-3D有限元模拟软件对分流组合模的挤出过程进行数值模拟,研究了模具不同工作带长度对模具的应力场、金属流动均匀性的影响规律。研究发现,当工作带长度为6 mm、焊合室深度为12 mm时,分流桥根部等效应力最小且应力分布较均匀,坯料在下模工作带出口处的流速也较均匀。研究成果为铝型材热挤出成型用H13钢的模具合理设计提供了有效的理论参数。

关键词 数值模拟;分流组合模;挤出成型;模具参数;H13热作模具钢

0 引 言

H13热作模具钢(成分为4Cr5MoSiV1)是目前使用最广泛的热作模具钢之一,因其具有强度高、韧性好及热疲劳性能好等优点,在铝合金、镁合金等金属加工制造业中被广泛使用[1-4]。

传统挤出工艺穿孔针法使用的模具结构简单,产品无焊缝且可以减少粗晶环等缺陷,但需要经常更换芯轴,管材前端的偏心度大。目前,分流组合模[5,6]已经逐步取代了穿孔针法,使用分流组合模能得到壁厚均匀、尺寸精度高的产品,且具有设备操作简单、生产周期快、成本低等优点。但分流组合模会由于成型产品形状的复杂性、过高的挤压力及冷热疲劳的作用产生开裂失效,模具一旦萌生裂纹产生开裂,则丧失服役功能从而报废,为了保证产品成型质量和延长模具的使用寿命,必须对模具结构进行合理设计[7,8]。

于宝义等[9]对模具的分流比和焊合角进行了优化模拟,通过校核模具优化后的强度,得出了合理的模具结构参数;岳博文等[10]通过对不同分流孔深度的模具进行模拟,分析了平面分流组合模分流孔深度对铝型材挤出成型的影响,得出了最佳的分流孔深度值。针对某汽车配件的分流组合模分流桥早期失效状况,对挤出过程进行热力耦合数值模拟,通过对模具工作带长度等参数进行改进,为延长模具使用寿命提供了一定的理论依据。

1 分流组合模

1.1 分流组合模的工作原理及几何模型

分流组合模的工作原理如图1所示,坯料在挤压杆的挤压力作用下,沿图1中箭头所示方向移动,第一阶段,坯料被分流桥分成4股金属流,然后沿着分流孔进入焊合室;第二阶段,金属在焊合室内缓慢流动相互接触随之发生焊合;第三阶段,金属焊合后在出料口的工作带上成型。

图1 分流组合模工作原理

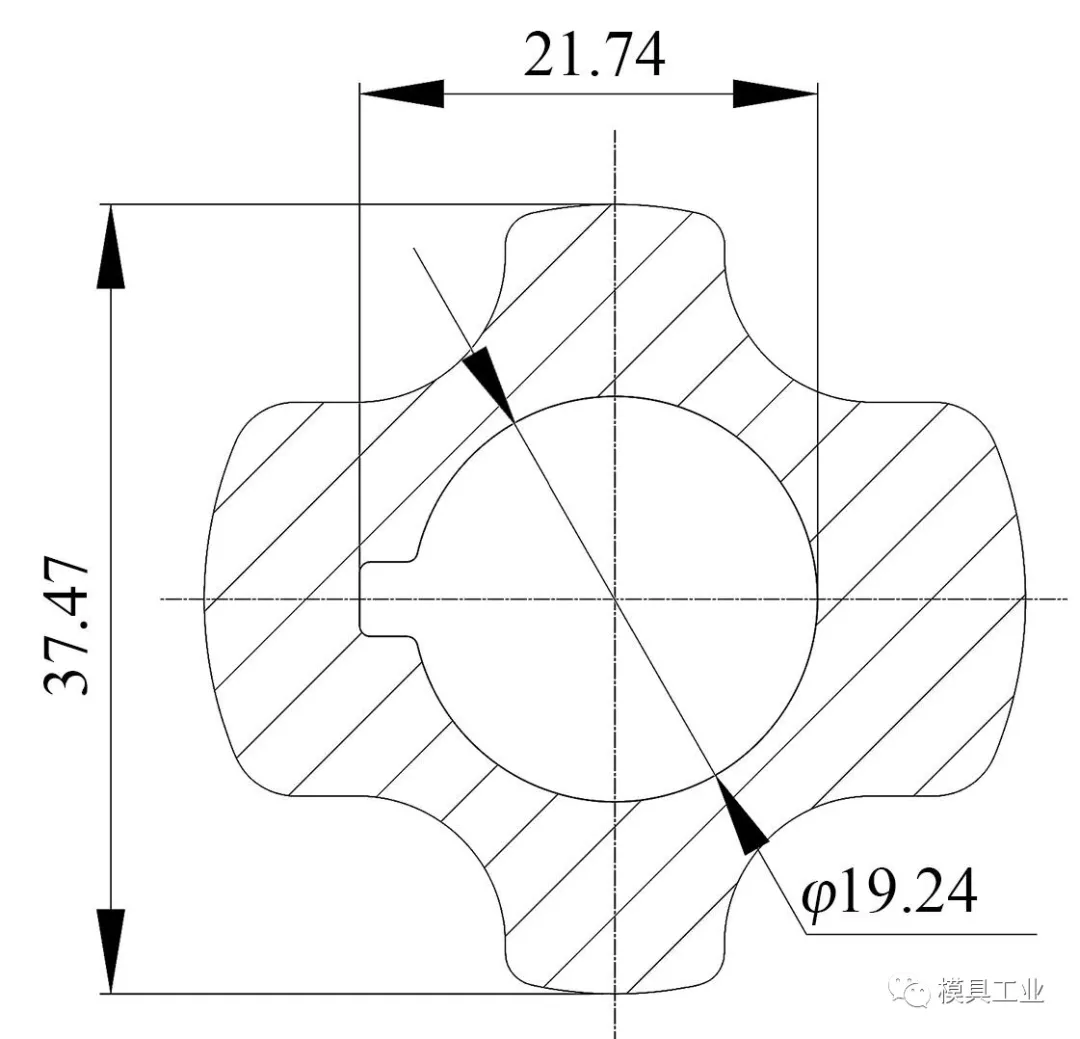

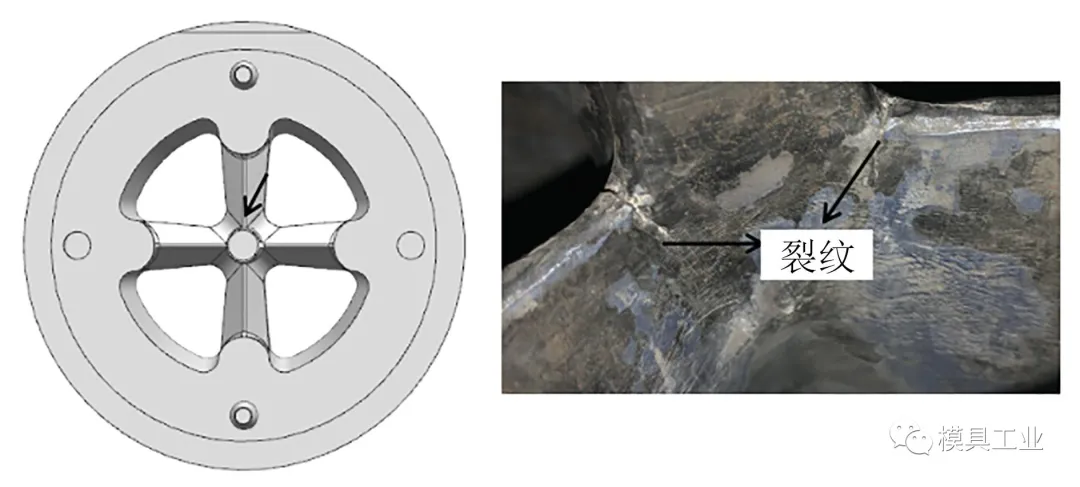

工作带是在模孔内确定挤出型材的形状、尺寸及表面质量的一段区域,初始取值为4 mm,焊合室深度是分流桥底部到模孔入口处的垂直距离,取12 mm。图2所示为经过淬火锯切之后的汽车配件型材,图3所示为模具分流桥根部发生开裂,造成了模具的报废。

图2 汽车配件型材截面

图3 模具分流桥根部开裂

1.2 模拟条件设定

以实际生产工艺参数为依据,坯料初始温度设为510 ℃,直径为φ178 mm;模具、挤压筒和挤压杆假设为刚性,初始温度分别设为480、440、20 ℃;挤压速度设置为3 mm/s;坯料与模具挤压筒之间的摩擦因数设为0.4;每步步长为1 mm,总模拟步数为600;通过计算坯料横截面面积与型材横截面面积,得出挤压比约为40.1。

分流组合模在靠近模口处坯料的变形量较大,容易造成网格畸变,因此需要对网格进行局部划分[10]。采用相对法划分网格,网格基础数为40 000,最小边缘尺寸为3.12 mm,在进入上模的坯料启动局部网格划分,划分比例为0.1;在进入下模的坯料同时也启动局部网格划分,划分比例为0.05;上模采用相对法划分网格,网格基础数为40 000,最小边缘尺寸为1.99 mm,在分流桥部分进行局部网格划分,划分比例为0.1;下模也采用相对法划分网格,网格基础数为40 000,最小边缘尺寸为2.13 mm,在焊合室与工作带部分进行局部网格划分,划分比例为0.1。挤压杆和挤压筒进行少量网格划分。坯料和模具材料性能如表1所示[9]。

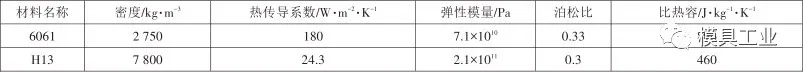

表1 坯料与模具材料性能

2 模拟结果与分析

以工作带长度L为研究对象,在不改动其他工艺参数的条件下,分析流动金属在不同的工作带长度下对模具的应力影响和金属流出工作带时的流动均匀性,减小模具分流桥部位的等效应力,延长模具的使用寿命。

2.1 工作带长度对模具零件所受应力的影响

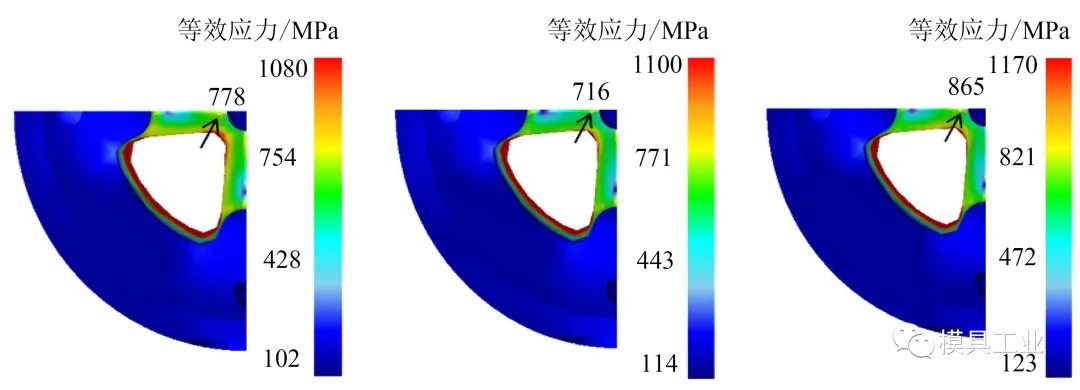

图4所示为焊合室深度为12 mm、工作带长度不同的上模等效应力分布。从图4可以看出,分流桥部位应力集中,当工作带长度为4、6、8 mm时,靠近模芯部位的分流桥处等效应力分别为778、716、865 MPa。图5所示为不同工作带长度下,分流桥部位相同点的等效应力值。从图5可以看出,在不同的质点下,6 mm工作带长度的等效应力值比4、8 mm的工作带长度的等效应力值都小,且梯度变化较为平缓,说明此工作带长度下的上模分流桥部位应力分布更均匀。当模具局部区域应力集中,且在循环载荷的反复作用下,裂纹首先会在此处产生,在连续使用过程中,裂纹扩展,最后引起模具零件断裂。此外,工作带过长会造成金属的流动不均匀,在阳极氧化处理后,成型的产品表面两边和中间部分的色调不均,且出现壁厚差;工作带过短会降低产品尺寸稳定性,加深模具零件的磨损程度,缩短模具的使用寿命[11,12]。因此,在设计模具时,应合理设计工作带的长度。

图4 工作带长度不同的上模等效应力

(a)工作带长度为4 mm (b)工作带长度为6 mm (c)工作带长度为8 mm

图5 工作带长度不同的分流桥部位等效应力

图6所示为焊合室深度为12 mm、工作带长度不同的下模等效应力分布。从图6可以看出,工作带越长,下模的最大等效应力越大,当工作带长度为4、6、8 mm时,下模最大的等效应力依次增大。工作带长度过长,模芯可能会在金属流动过程中变形,影响了成型件的表面质量。

图6 工作带长度不同的下模等效应力

(a)L=4 mm (b)L=6 mm (c)L=8 mm

2.2 模具出口处的流动分布

金属在出口处的流速不均匀会影响成型件的表面质量,因此必须对工作带长度进行调节,使金属流出工作带的速度更均匀。为有效表示金属流出模孔速度的均匀程度,使用金属流出工作带时的流动分布因子进行衡量[13-15],计算公式如下:

(1)式中:DMVi——工作带出口处节点数目流动分布因子;图片——规定平面上节点i轴向流动速度,mm/s;图片——规定平面上全部节点的平均流动速度,mm/s。

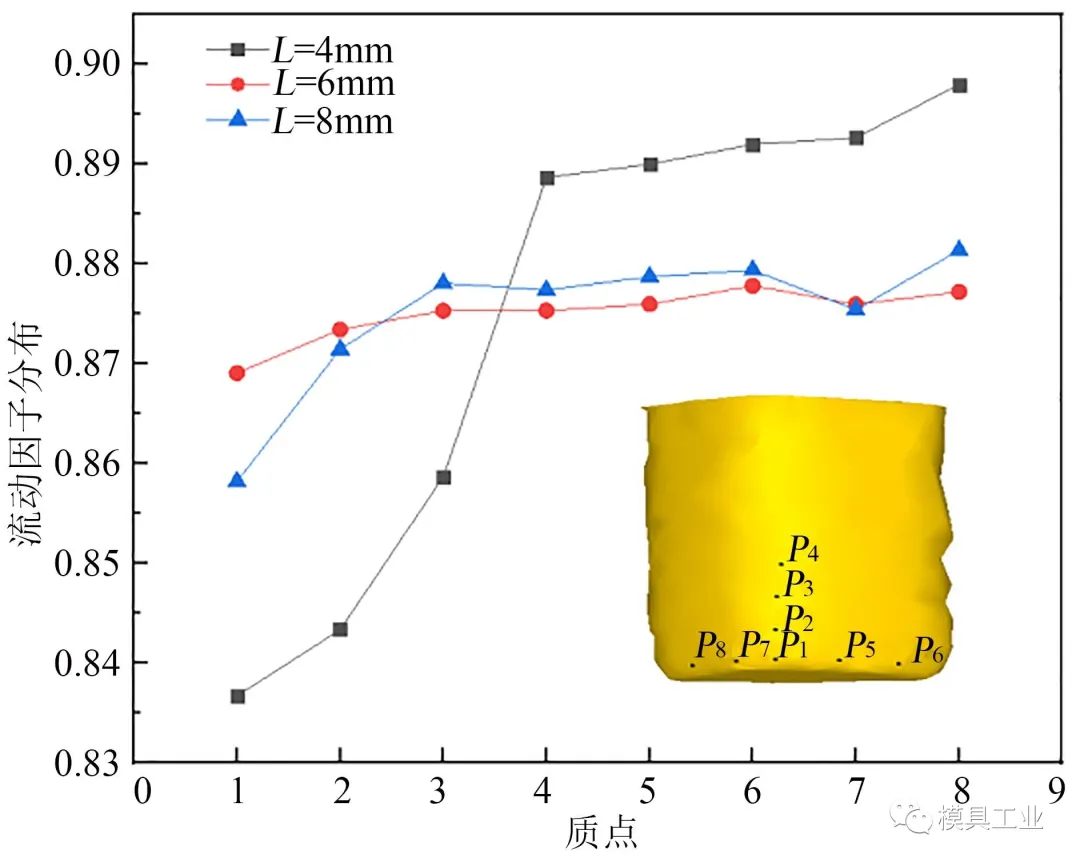

在不同工作带长度下的型材上取相同的8个点,在DeForm-3D软件的后处理中运用点追踪功能提取这8个质点在此时的流动速度。流动因子分布与各点流速分布曲线如图7所示,由图7可以看出,不同工作带长度下的流动因子分布,工作带长度为4、6、8 mm时,通过计算得知其极差分别为0.061 33、0.008 14、0.023 2,随着工作带长度的增加,坯料在工作带出口处的流速越均匀,但到达一定程度后,坯料在模具出口处的流速反而变得不均匀,当工作带长度为6 mm时,流动因子波动最小,说明此时工作带长度下的金属流动更均匀。

图7 流动因子分布与各点流速分布曲线

按照工作带长度6 mm改进的工艺参数设计模具进行试产。改进前,模具生产8×103 kg左右就会报废,按照改进的参数设计的模具生产到11.6×103 kg,模具分流桥根部仍然无明显裂纹,且成型的产品质量符合要求。

3 结束语

通过模拟可知,当工作带长度为6 mm时,相对于工作带长度为4、8 mm时靠近分流桥根部的等效应力最小且应力分布比较均匀。运用点追踪功能观察流速分布,当工作带长度为6 mm时,流动因子波动最小,说明此工作带长度下的金属流动最均匀。采用工作带长度6 mm的改进工艺参数设计的模具进行实际生产,铝型材挤出量达到11.6×103 kg时模具分流桥根部无明显裂纹,超出改进前8×103 kg的产量。