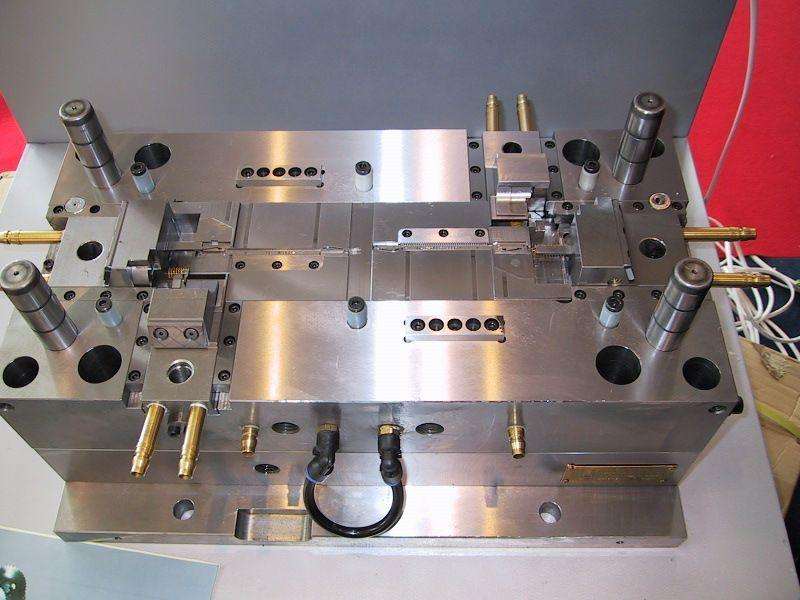

影响冲压件起皱因素及解决方法

(1)拉伸深度影响

材料流动阻力沿凹模口的分布于拉伸深度有直接的关系。在内凹和外凸的曲线位置上,拉伸深度过大能引起变形阻力的不均匀分布,形成起皱,应尽量避免。

(2)调整压边力的大小

当皱纹在制件四周均匀产生时,应判定为压料力不足,逐渐加大压料力即可消除皱纹。当拉伸锥形件和半球形件时,拉伸开始时大部分材料处于悬空状态。轻易产生侧壁起皱,故除增加压边力外,还应采用增加捡伸筋来增大板内径向拉应力,消除皱纹。

(3)凹模圆角的半径影响

凹模的圆角半径过大,毛坯向凹模内流动经过凹模圆角是产生弯曲变形的弯曲阻力越小。弯曲阻力越小,越容易造成起皱的发生。凹模半径小弯曲变形的弯曲阻力越大,越不容易起皱,但易造成制件的开裂和拉毛现象产生。

通过大量的生产实践经验积累证明,冲压件的起皱的主要原因,为拉伸过程中材料的堆积和局部材料运动速度的过快造成的。在制定实际解决方案时,应从以上方面考虑调整模具的相应机构,会取得不错的效果。

防止冲压件起皱的措施方法

防止起皱的方法就是要保证五金冲压件在拉伸过程中模具能够压住料,保证合理的板料流动速度。冲压件在拉伸时板料流动过快,则可造成起皱;另一方面,板料流动过慢,则可造成冲压件开裂。

(1)采用合理的压料装置

当采用压料装置时,压料装置将毛坯变形部分紧紧压在,并对其作用压料力,以防止凸缘部分拱起而造成起皱。压料力的大小要合适。压料装置分为弹性压料和刚性压料两类。弹性装置适用于浅拉深,刚性装置适用于深拉伸。

(2)合理采用拉延筋

在压料面上设置拉延筋是调节控制变形阻力的一种有效和使用的方法。拉延筋能够很好的调节材料的流动情况,使拉伸过程中各部分的材料流动阻力均匀,使材料流入到型腔中的量适合制件的需要,防止多则起皱,少则开裂的现象。对于形状复杂的曲面拉伸件,尤其是凸缘较小的拉伸件,应设置拉延筋,以提高拉伸的径向拉应力以控制起皱;拉延筋的设置位置在径向拉应力较小的部位上,即板料易流动的部位。对于凸缘较小的零件,为了设置拉延筋,可适当增加一些材料(工艺补充材料),修边时再将这部分去除掉。对于拉伸深度相差大的拉延件,拉延筋应设置在进料少的部位,这样就可组织该部分过多的材料拉人凹模腔内,从而防止起皱。

拉伸件起皱的原因分析

拉伸件在拉伸过程中起皱的原因很多,主要原因有以下几个方面:

(1)冲压件拉伸深度太深,导致制件在走料的过程中板料流动过快,形成起皱。

(2)冲压件在拉伸过程中凹模R角过大,导致在拉伸过程中凸模无法压住料,造成板料流动过快形成起皱。

(3)冲压件压料筋不合理,压料筋过小和位置不正确,不能有效阻止板料过快流动,形成起皱。

(4)顶杆的压力过小,使冲压件成型不彻底,形成起皱。

(5)模具定位设计不合理,导致冲压件拉伸过程中无法压住料或者压料边过小,导致在拉伸过程中无法压住料,造成起皱。

(6)凸凹模间隙过大导致在拉伸过程中无法压住料,造成起皱。

以上为五金冲压件拉伸过程中起皱的常见原因,在具体问题中需要具体的分析。根据冲压件的具体情况来查找具体的原因。

面对这些问题,你是怎么解决的呢?

关于冲压模具故障、冲压模具材料选择问题您还可以参考《冲压成形常见的缺陷及解决办法》《冷作冲压模具选择模具钢指南》