40Cr模具钢是机械制造业使用最广泛的合金结构钢之一,经调质处理后,其加工性能良好,可以制造各类模具零件。但在工况比较恶劣的情况下,模具零件的磨损会很严重,使用寿命大幅度缩短,通常需要对40Cr模具钢表面进行强化处理,目前常用的方法如传统的淬火、喷丸和渗氮等强化措施对此类模具零件有一定的局限性。

激光熔覆技术是一种先进的表面改性技术,是显著改善基体表面耐磨、耐蚀、耐热、抗氧化及电气特性等的表面强化方法,可以在金属材料的基础上制成具有高硬度、耐磨、耐腐蚀和高温抗氧化性等特殊性能熔覆层。将激光熔覆技术应用于40Cr模具钢上可在其表面制备具有特殊性能的合金熔覆层的同时,保留40Cr基体的强度和韧性,节省贵重的金属材料,降低生产成本。现采用激光熔覆技术在40Cr模具钢表面制备耐磨铁基熔覆层并对熔覆层的组织和性能进行分析。

试验材料和方法

实验研究

试验基体材料为40Cr,淬火后在550 ℃左右回火,表面硬度为32~38HRC,其合金元素成分(质量分数,%)如下:C:0.37~0.45,Si:0.17~0.37,Mn:0.5~0.8,Cr:0.8~1.1,Ni:≤0.030,P:≤0.035,S:≤0.035,Cu:≤0.030,其余为Fe。试验前,所有试样均除去表面的油、锈和氧化物,然后经不同粒度的金相砂纸打磨,抛光处理后,再用无水乙醇和丙酮各超声清洗10min。熔覆的金属粉末为YSU600,其化学成分(质量分数,%)为:C:1.00,Si:0.30,Mn:0.30,Cr:14.0,Co:1.7,其余为Fe,粉末粒度为150~200目。

激光熔覆采用4000W半导体激光器,光斑为矩形光斑,大小为2.5mm×11.5mm,波长为0.976μm。熔覆的工艺参数为:激光功率2500W、扫描速度350mm/min、搭接率为43.5%。

熔覆层的组织

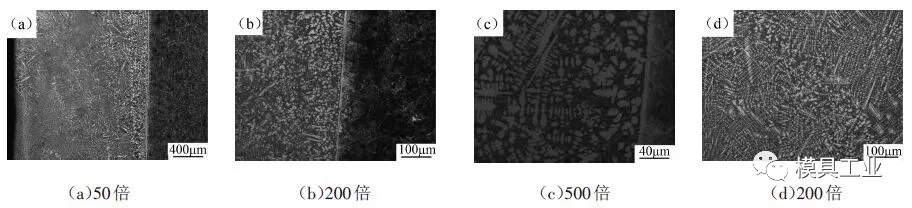

图1 不同倍数下熔覆层的显微组织

图1所示为熔覆层在金相显微镜下不同倍数的微观组织,可以看出熔覆层质量较好,组织较为致密。

由图1(a)可见,熔覆层分为3个部分:表面层、熔覆层中部和靠近结合区的熔覆层底部。靠近结合区白亮带区域主要为等轴胞状晶,并且掺杂着少量的柱状树枝晶,白亮带右边区域为热影响区,熔覆层的组织形态、排列方式主要与金属液相的流动(对流)有关。

熔覆层和热影响区的组织截然不同,热影响区的组织比较粗大、单一,形状大多为无规则的多边形,主要为残余奥氏体。在整个熔覆过程中,热影响区发生淬火,在这个过程中由于冷却速度过快,并且部分合金元素进入热影响区,导致奥氏体来不及发生马氏体转变而残留下来形成残余奥氏体。热影响区残余奥氏体能提高组织的整体强度和韧性,缓解应力集中,防止裂纹源的产生和扩展,熔覆层的组织则小的多。

图1(b)和图1(c)分别为不同倍数下靠近白亮带的组织,由图1(b)和图1(c)可见,越靠近白亮带,胞状晶越密集;熔覆层中部组织种类较多,包括柱状树枝晶和胞状晶,其中以柱状树枝晶为主。图1(d)为熔覆层中部组织,可以看出其组织形态比较复杂,排列整体上较杂乱,局部较为整齐。

熔覆层XRD物相分析

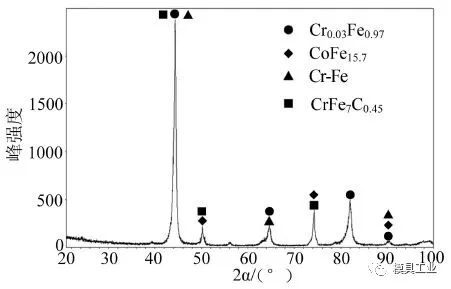

图2 熔覆层的XRD图谱

图2所示为熔覆层的XRD图谱,由图2可见,熔覆层主要由Cr0.03Fe0.97、CoFe15.7、Cr-Fe和CrFe7C0.45等相组成。由于成分中C含量和Co含量增加,生成了CrFe7C0.45和CoFe15.7等硬质相,弥散分布于熔覆层中,明显提高熔覆层的硬度和耐磨性。

熔覆层显微硬度

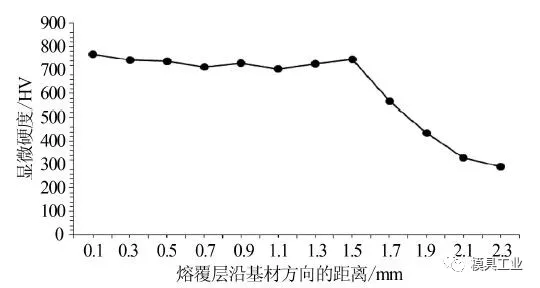

图3 熔覆层的显微硬度

图3所示为熔覆层从表面沿基材方向的硬度分布曲线,熔覆层厚约2mm,每2个点之间的间距为0.2mm。由图3可见,熔覆层硬度最大值均出现在最靠外的某个点处(大约距离熔覆层表面0.1mm),随着熔覆层越深,显微硬度呈下降的趋势,当显微硬度值降到一定时,略微上升,随后硬度值大幅度下降,最终降到一个稳定值,即基材的硬度值。熔覆层硬度值呈现上述分布趋势是由于熔覆层表面与空气接触,在凝固过程中散热快,过冷度大,因而形成的组织细小,致密度高,硬度也高;沿着熔覆层向里,过冷度相对较小,形成的组织晶粒较大,硬度也相对较低,当熔覆层靠近基材的时候,大量的热量通过基材散失,使得硬度值增大。热影响区的硬度值也不一样,靠近熔覆层的硬度值大于靠近基材的硬度值,整个热影响区的硬度值均大于基材,因为在熔覆过程中,基材吸收了大量的热量,随后又快速冷却,起到了淬火的作用,且40Cr基材淬透性较好,故热影响区的硬度值大于基材硬度值。熔覆层整体的硬度值波动不大,说明熔覆层的组织比较均匀,质量较好。

40Cr表面熔覆层的硬度很高,因为合金粉末中含有大量的Cr元素,Cr与其他合金元素形成固溶体产生固溶强化,加上熔覆层快速凝固产生的细晶强化效果,在一定程度上提高了熔覆层的硬度。基材维氏硬度约294HV,熔覆层显微硬度平均值为733.47HV,硬度最大值为767.42HV,最小值为705.12HV,熔覆层硬度约为基材硬度的2.5倍。

熔覆层耐磨性

耐磨试验对比测试采用高温止推圈摩擦副试验,试验中摩擦副的材料为淬火后的Cr12MoV,硬度约为60HRC,试验加载力为1000N,转速300r/min,加载时间为40min,试验试件分别为40Cr基材,熔覆YSU600粉末的熔覆试件。

40Cr基材的磨损量多,达到了0.0651g,相对摩擦因数为1.640,而熔覆试件的熔覆层磨损量少,为0.0283g,其磨损量为40Cr基材的43.47%,对应的摩擦副磨损量为0.0314g,相对摩擦因数为0.901。

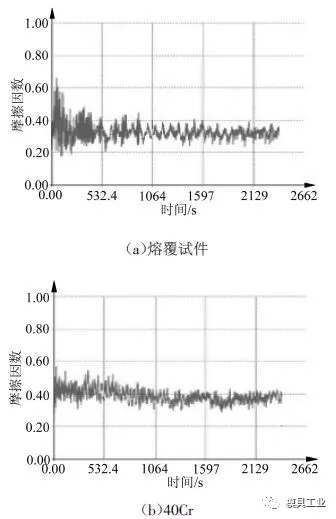

图4 摩擦因数——时间曲线图

图4所示为2种试件的摩擦因数——时间曲线图,由图4可见,在试验的前1064s内,试件的摩擦因数波动范围较大,且熔覆试件熔覆层的摩擦因数比40Cr基材的摩擦因数大;在随后的1064~2400s内,摩擦因数逐渐平稳,因为试验的前期属于摩擦跑合阶段,虽然试件表面用砂纸打磨过,但摩擦副和试件的表面粗糙度值仍较大,因而摩擦因数波动较大。随着试验的继续进行,接触表面粗糙度值降低,试件与摩擦副之间的接触面积增大,摩擦因数趋于平稳。在摩擦因数的平稳期中,40Cr的摩擦因数约为0.37,熔覆试件熔覆层的摩擦因数约为0.31。(内容摘自模具工业)