拉伸(又称拉延,拉深)因为适用于各行各业,实用性广泛,所以是冲压工艺里比较常见的一道工序。从毛坯到拉伸成型,需要多步骤完成,初次拉伸→二次拉伸→……→成型。模具在拉伸的过程中会产生各种问题,常见的问题比如:起皱、顶部R拉裂、侧壁拉裂、制品表面拉伤、拉伸高度太高或者太矮等等…一系列的问题。所以拉伸工艺在冲压模具里也是一个难点。

那么,五金拉伸模具的有哪些特性呢?

一、拉伸概念

1.拉伸:将板料压制成空心件(壁厚基本不变)。

2.拉伸过程:是由平面(凸缘)上的材料转移到筒形(盒形)侧壁上,因此平面的外形尺寸发生较大的变化。

3.拉伸系数:拉伸直径与毛胚直径之比值“m”(毛胚到工件的变形程度)。

二、影响拉伸系数的主要因素

1.材料机械性能(降伏强度---弹性变形;抗拉强度----塑性变形;延伸系数;断面收缩率)。

2.材料的相对厚度。

3.拉伸次数。

4.拉伸方式。

5.凸凹模圆角半径。

6.拉伸工作面的光洁度以及润滑条件,间隙等。

7.拉伸速度。

三、拉伸工序安排

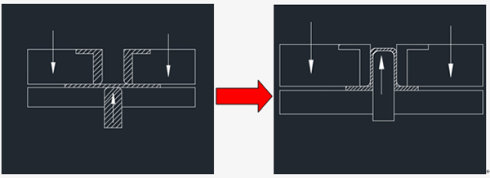

1.材料较薄拉伸深度比直径大的零件:用减小筒形直径来达到增加高度的方法,圆角半径可逐次小。

2.材料较厚拉伸深度和直径相近的零件:可用维持高度不变逐步减小筒形直径过程中减小圆角半径。

3.凸缘很大且圆半径很小时:应通过多次整形达成。

4.凸缘过大时:必要时采应胀形成形法。

为体现“凸缘不变”原则,让第一次拉伸形成的凸缘不参与以后各次的拉伸变形,宽凸缘拉伸减首次入凹模的材料(即形成壁与底的材料)应比最后拉伸完成实际所需的材料多3~10%。

(注:按面积计算拉伸次数多时取上限,反之取下限。这些多余的材料将在以后各次拉伸琢步返回到凸缘上,引起凸缘变厚但能避免头部拉裂,局部变薄的区域可通过整形来修正。因此拉伸时严格控制各次的拉伸高度是相当重要的。)

四、盒形件拉伸

转角部分相当於筒形件的拉伸,直壁部分相当於弯曲变形;

五、拉伸润滑

在拉伸过程中,材料与模具之间有摩擦存在,所以要有专用的冲压拉伸润滑油,摩擦力大不仅使拉伸系数增大,拉伸力增加而且会磨损,刮伤模具和工间表面所以是有害的,因而利用润滑条件发挥传力区的变形潜力来补偿不均匀性,既能提高传力区的承载能力,又能促进整个变形区顺利进行塑性变形。所以在拉伸中润滑条件是必备的。

以上就是关于“拉伸模具特性”的相关介绍,虽然拉伸模具的一些问题的确让人头疼,但只要掌握好“力”和“间隙”这两点,很多问题都可以得到解决。另外关于五金模具问题,还可以参考《五金模具拉伤的原因及解决措施》一文。