当今的市场环境现状,生产从量到质的转变,产品制造面临着更高效、更高品质的竞争压力,在工业母鸡——机床装备、工业之母——模具、工业牙齿——数控刀具等方面都有体现,无一例外,因此,面对严峻的市场形势,降本提质增效,是所有企业实现“稳字当头、稳中求进”的基石,是保持长久竞争力的根本。本文将以“提质增效”为抓手,在工模具钢原材料和钢材热处理两个方面重点聚焦。

工模具钢的品质主要受两方面因素影响:首先钢材的冶金和锻造质量,其次是热处理(含退火组织)的机械性能,两者关联关系极为重要,直接影响到产品的服役品质。

钢材的冶炼原料,全球绝大多数采取废钢回炉进行冶炼,与高炉冶炼采用铁矿石相比性质不同,废钢回炉需要多种熔炼设备和工序确保纯净度并符合标准,非标成分残留在所难免,仅能控制在标准范围之内,故此对批次质量、稳定性难以确保,如瑞典SSAB钢铁集团的TOOLOX拓达钢,采用高炉+铁矿石熔炼铁水再添加合金等成分,可保证其标准成分的可控性、稳定性,为后续热处理和使用提供一致性保障。

热处理是体现钢材性能的重要因素,任何钢材需要达到服役条件必须进行硬化处理,即退火、淬火+回火,钢材的冶金质量加上规范的热处理工艺才能发挥钢材特性,而热处理技术、设备、工艺流程等因素对于钢材的热处理后品质起到极为关键的作用,全球在热处理领域都存在稳定性等挑战,这就犹如餐厅的菜品:除了食材还要火候和技能才能做出优秀的佳肴,并非是靠添加分量(合金)、模仿工序就能做出好产品的;需要发挥钢材最佳性能,除了钢材的冶金和锻造品质,热处理在装备优良、规范的工艺是重中之重,市场上的热处理厂商良莠不齐,由于设备因素、冷却介质、工艺规范、人员、不同材料混炉处理等不确定性,故而热处理品质出现不稳定性;工件加工后在热处理环节出现异常为时已晚,风险和损失较大。

随着发展需求不断提升,稳定的钢材性能是前提,钢材的预硬化可以确保使用前的可视化性能,对于选材提供有力保障,不再因繁琐的制作工艺和大量成本投入之后再因为热处理的不确定性产生风险,免除了热处理前后2次编程和2次加工,缩短制造周期和人工成本,随着加工设备和刀具的不断进步,加工效率明显提升,再则由于知悉预硬钢材的回火温度对于后续再表面处理提供重要依据,可避免表面处理温度与回火温度的冲突而造成性能下降等风险。

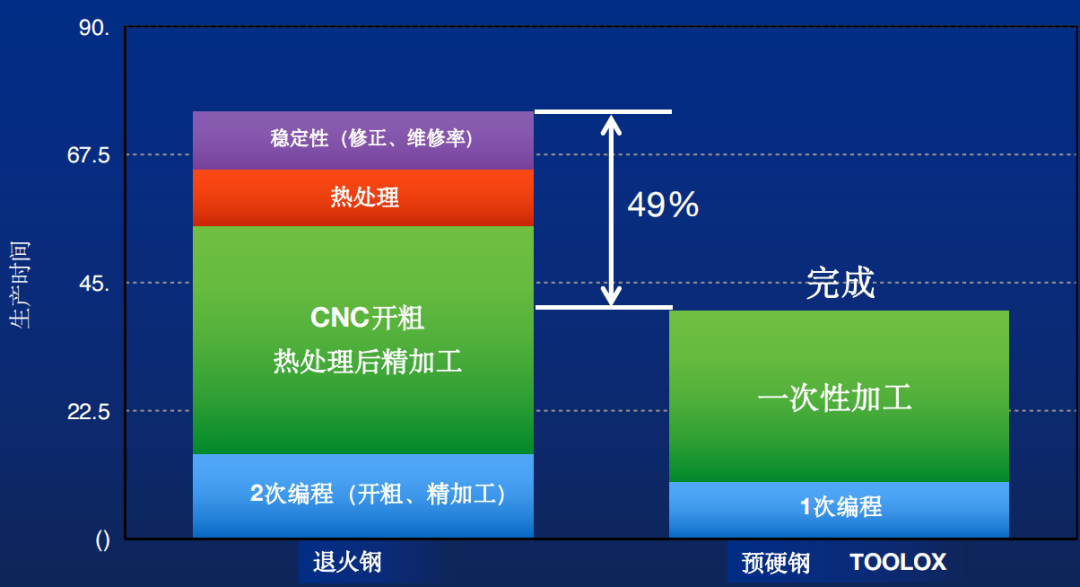

通过上表可见,原先工程师需要编程开粗程序和热处理后的精加工程序,开粗再进行热处理后进行二次精加工,工序多、周期长、热处理不稳定等综合成本高,预硬钢仅需一次性即可加工到位完成,综合成本的降低、效率提升是面临的思考方向:更少的设备和人工投入,或在原有基础上,由于工艺流程的优化减少,效率更高、产能提升。

对于预硬处理到多少硬度最合适、加工技术和刀具能否解决?是用户最关注的问题,首先, 很多用户停留在选材仅限于历史经验,忽略了选材的本质是满足产品服役条件而选择合适的性能,因此在机械性能、力学性能、物理性能、化学性能等方面需要具备全面的考虑,合适并综合平衡尤为重要。

例如部分钢材的特性是韧性较差,但为了防锈性能或提高硬度而承担开裂风险,忽略了防锈性能和耐磨性是可以通过表面处理解决的,在力学性能和机械性能的计算方面以满足强度性能前提,可以通过氮化、QPQ、PVD、激光硬化等方式提升防腐蚀性、耐磨性,因此可获得较好的基体韧性又具备表面质量要求。

例如部分玻纤类具有腐蚀性塑胶模具,通过选择高韧性的基体钢材,如TOOLOX44基体硬度达48HRC,抗压强度达1500Mpa ,加上表面处理可解决韧不足开裂和腐蚀问题,高强度冲压模具同样通过表面激光硬化或氮化处理,可避免开裂风险。在精密机械零部件领域,如细长的精密导轨和齿条,预硬钢材可减少变形风险、提升合格率。

对于加工性能,钢厂已深入研究市场需求和实际加工应用,对于钢材的化学成分、冶金质量以及热处理技术都息息相关,钢材具有高纯净度、组织和硬度均匀性是确保加工性能的首要条件,以瑞典SSAB为例,不仅以上得以保障,还提供完整的机械加工建议,以确保用户顺利解决高硬度和高韧性钢材的加工,再则,数控刀具目前已完全具备加工高硬、高韧钢材能力,仅需对加工工艺调整即可。

综上所述,钢材的预硬化处理是大势所趋,对于高质量发展、提质增效具有里程碑意义。

关于模具钢热处理/硬度等问题可参考《模具钢预硬和加硬有什么区别?》《常见预硬化易切削塑胶模具钢有哪些?》