热锻模失效的主要形式有破裂、磨损、热疲劳裂纹(以下简称热裂)和模具发生塑性变形(压塌)等,其中磨损和热裂属正常失效,而破裂和模具发生塑性变形属非正常失效。设计锻模时,为提高使用寿命要同时考虑这四方面的因素,尤其对非正常失效,更应予以重视。下面对热锻模破裂失效的原因进行分析,图1~图4是热锻模常见的破裂形式。

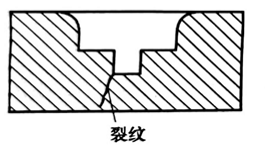

图1 模膛深处开裂

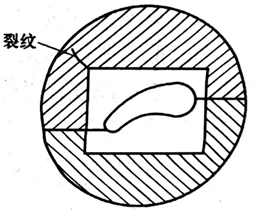

图2 燕尾转角处开裂

图3 纵向裂纹

图4 模膛转角处开裂

从外因看,引起破裂的原因主要是:

1)在极高的载荷下由于应力值超过模具材料的强度极限所致。这时经一次模压(打击)或极少次数模压(打击),模具便产生破裂。

2)在较低的应力下,经多次反复模压(打击),由于疲劳而产生破裂,一般叫做疲劳破裂。

两种破裂形式可以从断口的特征加以区别。疲劳破裂断口一般是分为两部分(图5),一部分是疲劳裂纹发展形成的疲劳破裂部分,这部分由于疲劳裂纹的时进时停常常呈现出贝壳形状;另一部分是突然断裂部分,呈凸凹不平的粗糙状态。该部分的裂纹由于是急速发展的,所以破裂面不呈贝壳形状。

图5 疲劳破裂断口

模具承受冲击载荷时更易于破裂,这不仅是由于某些材料(例如高速钢)对冲击载荷具有敏感性,而主要是由模具承受冲击载荷时的受力特点所决定的。例如在冲击载荷下进行闭式模锻时(图6),在毛坯充满模膛之后,如果锤头还有多余的能量则必然还要继续向下移动,多余的能量主要由模具及设备的弹性变形所吸收。当多余能量较大时,根据能量转换原理可以算得此时的锤头打击力是很大的,它将远远超过锻件变形所需的力量,模具常常因为承受不了这么大的应力而破坏,这尤其是在模具具有应力集中处时更是危险。

图6 闭式锻模

设备在模锻时具有多余能量的现象常常是不可避免的,这不仅在闭式模锻时有,开式模锻时也有。

从产生上述破坏情况的内因来看可能是:

1)采用的模具材料冲击韧度低。

2)模块没有锻透,内部有缺陷,组织不均。

3)热处理不当,有时效裂纹。

4)模块内的纤维方向安排不当。

综上所述,为了防止模具破裂,在设计时应当考虑以下几点:

1)模锻时,模具内的应力值应低于材料的允许强度极限。

2)尽量减少应力集中情况。

3)多余能量的吸收问题。

4)选用适当的模具材料,并对模坯的锻造和纤维方向的排布提出要求。