1 刀具受力分析及对加工误差的影响

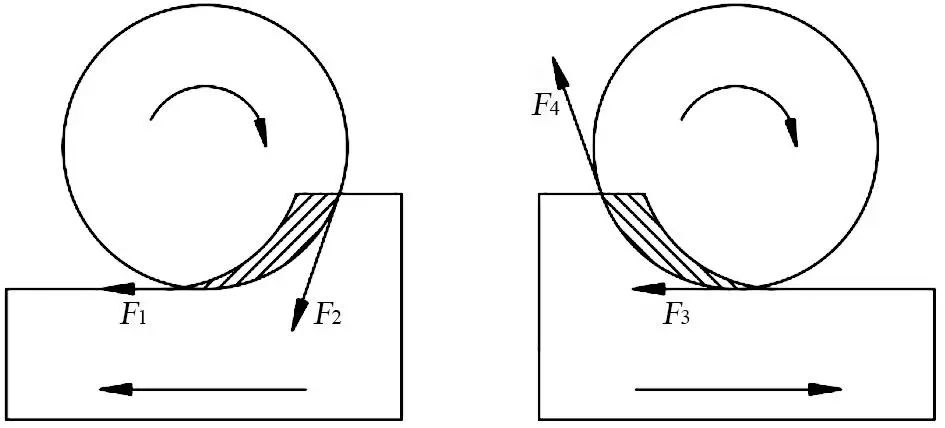

按照铣刀与工件进给方向位置的相对关系,将铣削工艺分为顺铣和逆铣2种。从工件进给方向看,当铣刀位于工件的左边时,称之为顺铣,如图1(a)所示,当铣刀位于工件的右边时,称之为逆铣,如图1(b)所示。

图1 铣削工艺

(a)顺 铣 (b)逆 铣

1.1 外形轮廓顺铣防止过切

顺铣时,刀具的受力情况如图1(a)所示,其中F1为刀刃离开工件时施加在工件上的力,与工件的运动方向相同;F2为刀刃切入工件时施加在工件上的力,与工件的运动方向成一个夹角,其反作用力指向远离工件的方向,F2大于F1。F1有促于工作台向前运动,F1的反作用力有利于刀具旋转。在两者共同作用下,降低了主轴电机和导轨电机的负载,减少加工中心的震动,降低工件的表面粗糙度;刀刃切入工件,工件对刀具施加一个作用力,方向远离工件,使刀具向偏离工件的方向扭曲,使工件的尺寸偏大,出现正公差。使用逆铣时,情况正好相反,工件尺寸偏小,出现负公差,将增加工件粗糙度。

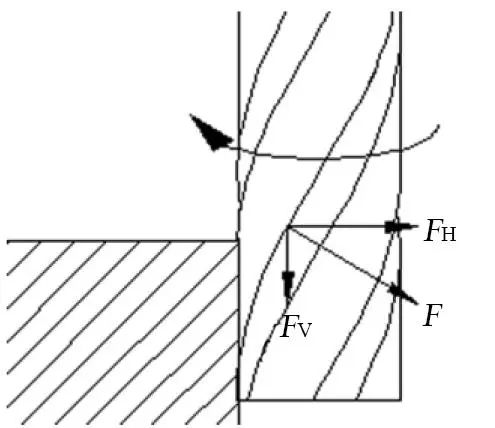

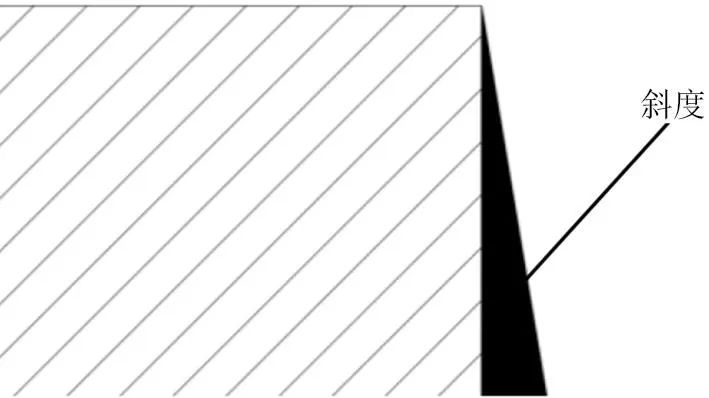

常用的立铣刀是左螺旋结构,铣刀都是顺时针方向旋转。当用顺铣工艺铣削外形轮廓时,铣刀与工件接触点所受的力垂直于螺旋线,指向远离工件的斜下方,该力可以分解成远离工件的水平方向分力FH及向下的垂直分力FV,如图2所示。在水平方向分力FH的作用下,刀具会产生远离工件的扭曲变形,致使工件产生正公差;反之,如果用逆铣工艺切削工件的外形轮廓,工件容易过切,将导致工件产生负公差。因此,在铣削工件的外形轮廓时使用顺铣工艺。

图2 切削外形轮廓时的受力分析

在垂直方向分力FV的作用下,刀具会产生向下运动的趋势。使用球头刀沿放射状刀路铣削曲面时,发现终止位置的刀路比起始位置的刀路低,不能接顺,这是因为在切削过程中刀具伸出夹头的位置过长。这可能是夹头磨损或老化,不能将刀具夹紧,因此必须更换新夹头,将刀具夹紧,防止深度方向过切。

1.2 外形轮廓使用直径较大及刀长较短的刀切削

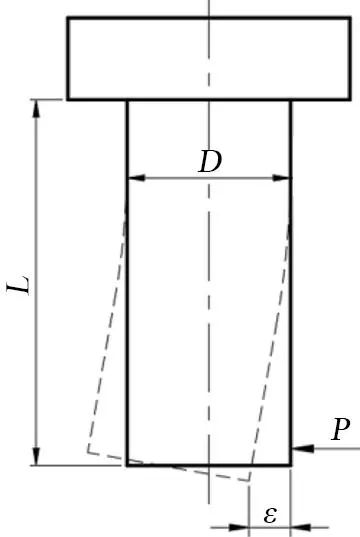

由图2可知,顺铣加工时铣刀受到远离工件方向的水平分力,产生远离工件方向的扭曲变形,导致工件出现正公差。刀具刀杆的材料是金属,其扭曲量符合金属材料力学的扭曲量公式,与刀杆的大小、材质、水平分力和刀杆露出夹头的长度相关,如图3所示。

图3 刀具发生扭曲

扭曲量ε的计算公式为:

(1)

式中:ε—刀杆的扭曲量;P—水平方向的切削分力;L—刀杆露出夹头的长度;E—刀杆的弹性模量;D—刀杆的直径。

从公式(1)可知,刀杆的扭曲量ε与水平方向的切削分力P、刀杆露出夹头长度L成正比,与刀具材料的弹性模量E、刀具直径D成反比。因此,在用顺铣工艺铣削外形轮廓时,为了防止产生切削余量,使用刀长较短、直径较大的刀具。

2 粗加工工艺

毛坯的外表面一般比芯部的材料要硬、脆,特别是用风割方式得到的坯料,由于加工中心的刀具转速高,一般在2 000 r/min以上,如果使用逆铣方式粗加工,刀具刃口在离开工件的瞬间,铁屑突然与工件断裂,所受的力突然消失,引起的震动传至刀刃上,加工中心用的刀具普遍硬而脆,易导致刀具刃口缺角或崩角,因此加工中心适用顺铣粗加工。普通铣床的专用粗加工刀具具有较高的韧性,且转速较低,铁屑慢速脱离工件,适用逆铣粗加工。

由于粗加工时背吃刀量与侧吃刀量都比较大,逆铣时的铣削方向与进给方向相反,导致工件与刀具的相对速度增加,增加主轴电机与导轨电机的负荷,导致机床的震动增大。当这种负荷达到一定程度时,还会出现报警停机的现象,同样条件下进行粗加工,逆铣耗电量超过顺铣耗电量的10%~20%。因此,加工中心适合顺铣粗加工,普通铣床适合逆铣粗加工。

3 使用刀刃最大直径位置切削

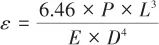

用立式铣床(普通铣床和加工中心)铣削工件的垂直侧面时,工件的垂直侧面会出现斜度,而且加工的深度越深,工件下部的尺寸增量就越明显,如图4所示。

图4 加工出现斜度现象

如何消除工件侧面的斜度,加工垂直度符合要求的工件,一直是加工人员研究的课题。工件垂直面出现斜度主要是由以下原因造成:使用顺铣工艺或者由于刀具磨损、扭曲等,工件产生正公差;铣刀刀刃不连续,切削时工件将会产生不连续的切削痕,切削痕形成波峰波谷,在切削下一高度时,刀刃将切削上一高度层产生的波峰,刀具切削量增大,导致刀具所受的水平分力增大,刀杆扭曲量增大,增大工件的正公差;另外,由于刀具磨损,工作一段时间后刀具尺寸偏小,切削后工件偏大,增大切削下层时的切削量。因此,由于刀具扭曲、不连续刀刃切削和刀具磨损等,导致立铣刀在加工工件时切削余量一层比一层大,随着加工的深度越深,出现的切削余量也越大。

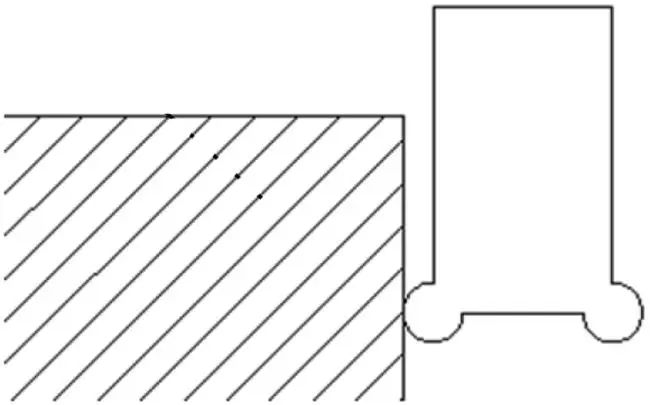

为了减小刀杆扭曲量和工件垂直面的斜度,可以采用以下2种方法:①选用弹性模量较大、刀杆较短、直径较大的刀杆,精加工前工件侧面尽量减少切削的余量(精切削时产生的水平分力较小);②增大刀具切削点的直径,如使用圆鼻刀、刀粒刀等。这些刀具切削部位的直径大于非切削部位的直径,刀杆与工件侧间之间有比较大的间隙,如图5所示。用这些刀具切削时,即使工件产生切削余量,但这类切削余量比较小,不会与刀杆接触,不会干涉下一高度的切削行为,因此,所有切削层的切削余量不会叠加,工件的竖直面不会出现斜度,而且用等高切削所产生的切削余量,用刀具直径补正的方法解决。

图5 刀杆与工件侧面之间有较大的空隙

加工垂直面时,为了防止工件侧面出现斜度,选用的刀具要满足以下要求:①刀杆直径大,具有足够的强度;②刀具露出工件的长度尽可能短;③选用硬度较高的刀具,如合金刀、耐磨的钨钢刀等;④切削刀刃的直径比大于非切削部位,比如刀粒刀、圆鼻刀等。

4 2种等高切削方式

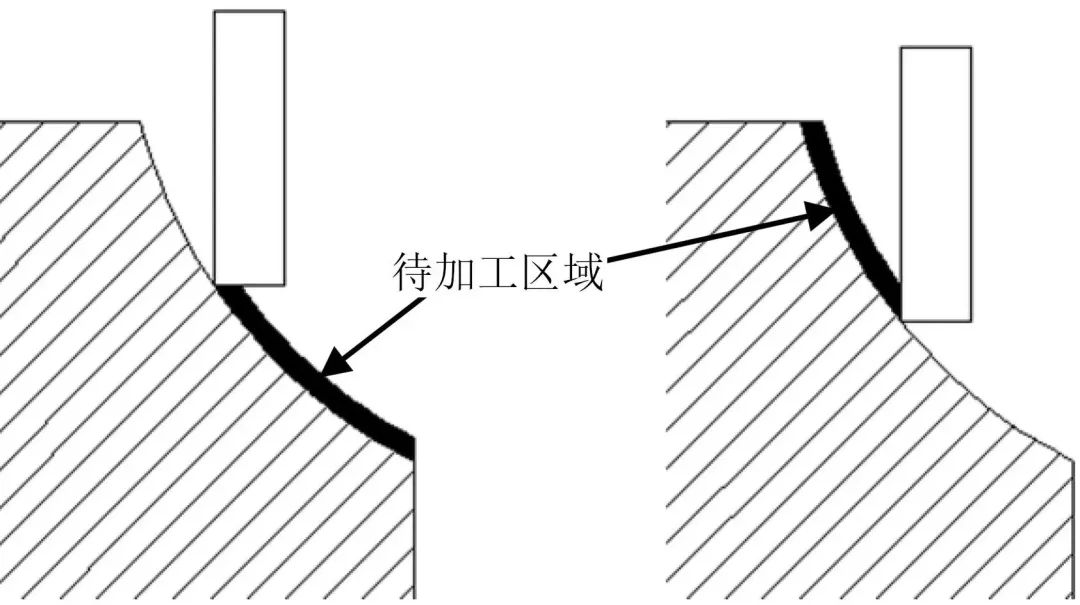

在精加工过程中,影响工件表面粗糙度的一个重要因素是刀具刃口的耐磨性,另一个重要因素是刀具在切削过程中所产生的废屑对工件表面的划伤、刮伤程度,现分析从上层往下层加工与从下层往上层加工2种加工工艺对粗糙度的影响,待加工区域如图6黑色部分所示。

图6 等高铣削

(a)从上层往下层等高铣削 (b)从下层往上层等高铣削

4.1 从上层往下层等高铣削

从上层往下层等高铣削:在加工具有一定斜度的工件表面时,先加工工件上层部分,然后一层一层往下切削。这种切削工艺的特点主要是靠刀具最底部的刀刃切削,刃口易磨损甚至崩角;刀具刃口的容屑槽是螺旋式向上结构,加工过程中向上排屑,废屑必定会刮伤、划伤上层已完成加工的部位;残留在工件已加工表面上的残渣,还有可能附着在刀刃形成铁屑瘤并随刀刃一起运动,划伤、刮伤工件表面。基于以上因素,从上层往下层等高铣削会增加工件表面的粗糙度。

4.2 从下层往上层等高切削

从下层往上层等高铣削:用于精加工,不能用于粗加工,即在加工具有一定斜度的工件表面时,先加工工件底层的部分,然后一层一层往上加工,直至工件加工完毕。这种切削工艺的特点主要是靠刀具侧边的刀刃切削,相对于刀具底部的刀刃,刃口不易磨损,能起到保护刀具的作用;侧刃切削有利于容屑槽排屑;已完成加工的部分位于刀刃底部的下方,而刀具在向上排屑时废屑不会刮伤、划伤下方已加工的部位;由于上一次加工循环中产生的误差位于刀具的下方,不会对下一次加工循环产生影响,不会产生误差叠加,有利于降低工件的加工尺寸误差。基于以上因素,从下层往上层等高铣削能降低工件表面的粗糙度。当采用下层往上层等高铣削精加工时,不仅能降低精加工工件的表面粗糙度值,还能提升其精度,延长刀具的使用寿命。图3是用平底刀进行分析,其分析结果适用于其它刀具。